企业社区

上一期我们介绍了如何选择槽罐清洗类产品的6大关键指标,本期我们将继续针对如何就现有清洗类产品进行优化为您提供7点实用性建议。

1、使用隔滤网

通过使用隔滤网,以确保有关清洗喷嘴以及液体驱动机械中无碎屑。

油液中的颗粒可能堵塞喷嘴,阻止旋转进而导致清洗不充分。管路网式过滤器的使用则可防止阻塞,进而延长下游设备的使用寿命。

·精滤系统中筛网需对200筛目(74微米)以下的颗粒进行过滤。

·筛网应为不锈钢材质,以确保其强度及防腐性能。

·确保每套滤网均有备用筛网,以确保无故障作业。

2、使用喷枪确保合理液流

若液流无法快速有效地传输至油箱清洗设备,或喷嘴在油箱内定位不精确,将会影响清洗性能。

若需将喷嘴定位至可直接喷扫重污染区域或脱脂线的位置,或有相关专用连接、长度或材料的要求,则应考虑定制喷枪。

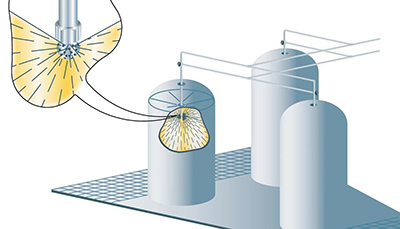

3、优化喷嘴布局

使用可调球管接头清洗槽罐截面。清洗槽罐的上半部,随后将装置放低,并清洗槽罐的下半部或变换角度,以清洗较难清洗的区域。

4、缩减清洗周期

对压力以及流量进行简单的调整,便可减少彻底清洗所需周期的数量。

5、循环利用,节约成本

若您无需使用危险化学品,或清洗用水无碎屑,则可考虑对您的清洗方案进行循环利用。

6、轻触开关,激活清洗

将槽罐清洗器进行固定式安装可同时节约时间并减少人工成本,在被清洗物料本身或物料的温度不会损坏清洗设备的情况下,应考虑将设备进行永久性固定式安装。

7、最小化条纹

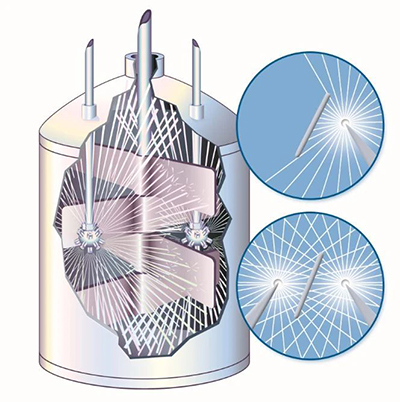

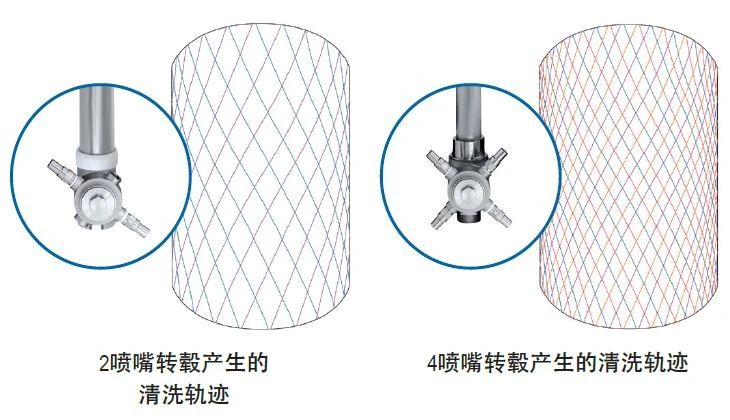

马达及液体驱动槽罐清洗器能进行360°覆盖,但液柱流喷雾旋转时不会叠加,故喷雾间尚有少量间隙。喷嘴离槽罐壁的距离越远,则喷雾间的间隙也越大。该间隙可产生“条纹”效应。

实现条纹最小化的最佳方案为使用3喷嘴或4喷嘴转毂,而非标准的2喷嘴转毂。此时便可实现条纹最小化。