8月28日,来自荷兰的一份“2020年全球乳业20强”榜单新鲜出炉。其中,伊利作为中国品牌乳业巨头首次进入“全球乳业五强”,这也是亚洲乳业在这份榜单上的最高排名。就在榜单出炉前一天,伊利股份刚刚发布了2020年上半年业绩报告。上半年业绩逆势超预期增长,营业总收入475.28亿。在多个核心指标上,继续蝉联亚洲乳业第一。

在疫情的影响下,业绩逆势上扬,甚至跻身全球五强,伊利做对了什么?

总体而言,品质、规模、品牌、渠道、产品创新和供应链协同等共同打造了伊利的全产业链优势。其中,绿色数字化转型又在这一系列核心竞争力的构建中发挥了至关重要的优势。

那么问题在于——更多的中国乳制品企业如何做到像伊利这么优秀?

据相关数据,2019年中国乳制品行业的市场零售总额突破了4000亿元,预计至2024年乳制品市场零售额或将突破5600亿元。身处这一行业的生产商们,无时不刻不在思考着如何才能自我破局,在市场上“攻城略地”,成为像伊利这样口碑卓越的行业领军者。

在像乳制品这样的快消品行业中,终端市场在快速多变的格局中始终围绕着人口结构、消费水平和技术发展的三大主线驱动力展开。而另一方面,整个乳品生产市场呈现百花齐放,百舸争流的动态竞争格局。

从消费到生产,由外而内的非常之“道”正在推动乳品生产商纷纷走上一条从自动化实现到数字化转型乃至向智能化进军的“内外兼修”之路。

“乳”此格局

近10年来,乳制品行业的终端消费市场已经发生了一系列变化,从人口结构的调整到城镇化的推进,从消费水平的提升到数字化技术的引爆,前所未有的消费市场无不给乳制品品牌制造商们带来一系列机遇与挑战。而当前一些显著的市场变化包括——

伴随互联网语境成长起来的Z世代群体,正在走向乳制品消费的中心,根据凯度消费者指数发布的报告显示,在中国,15-32岁的Z世代群体已经达到1.5亿。成为圈层文化的主导消费力量。

还包括——

数字化转型带来的深刻影响。在数字化时代,以企业自身为中心的传统价值链(B2C)已逐步被以消费者为中心的新型价值链(C2B)所取代,从而成为为数字化时代的新常态。在中国乳制品工业协会原理事长、国际乳品联合会中国国家委员会名誉主席宋昆冈看来,新冠疫情进一步改变了传统分销模式,加快了乳品行业的数字化营销转型。

据欧睿国际研究数据显示,2019年中国乳品销售规模达4196亿元,从2017年~2019年间年复合增长率(CAGR)放缓至约5.7%。另一方面整个行业集中度持续提升,2019年前3大乳企市场份额已达52%,而一部分勇于创新的中小型乳品企业,由于超级单品的爆发,增长率远高于行业平均水平,当然,也有部分创新力不足的企业则沉没于市场。

当前,中国乳品行业已经进入奶源、产品和渠道的全产业链竞争时期。优化布局上游优质奶源、全面进行数字化生产转型、同时注重产品创新和结构优化、下沉二三线城市渠道成为行业竞争的共识。

绿色智慧,至臻之选

因此,中国的乳品生产商们亟待突破一系列发展困境,从外部的安全合规性、物流供应链和乳品产业链的打造,到内部进行快速创新的研发,包括在生产过程中进一步释放生产潜力、进行绿色制造与节能降耗,甚至降低人员成本保持人才稳定等等。

乳制品企业必须找到提升未来核心竞争力的途径。绿色智能制造,即智慧生产+绿色生产的践行途径,可以从根本上帮助乳制品企业提速减负,抓住市场机遇,应对多重挑战,帮助这个传统产业实现更高质量的发展,这一途径也逐渐成为乳制品行业的主动选择。

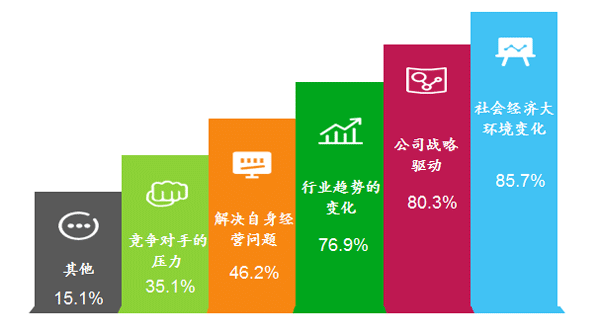

根据2020年施耐德电气的一项乳制品行业用户调研,85.7%的受访企业认为社会经济大环境的变化促使乳制品企业进行相关转型。同时,行业趋势变化也成为乳制品企业转型的主要外在驱动力,76.9%的受访企业对此表示认同。

数据来源:施耐德电气乳制品行业用户研究,2020

根据此次调研结果,约83.2%的受访企业已经在一定程度上制定了企业数字化和智能制造发展战略,并按自己的“智能制造之路”展开建设。

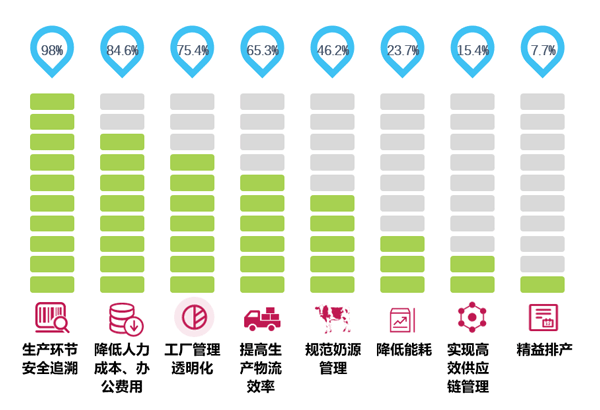

绿色智能制造的实施,给乳制品企业带来的效益目前主要体现在:安全追溯(46.2%的受访企业表示智能制造可以帮助企业进行奶源规范)、精益管理及生产(84.6%的受访企业可以通过智能制造建设降低人力及办公成本,75.4%的受访企业可以实现一定程度的工厂透明化管理并获取收益)、提升生产物流效率(65.3%的受访企业表示通过智能制造建设可以提高生产物流效率)、降低能耗(23.7%的受访企业表示通过智能制造建设实现一定程度的节能降耗)。

数据来源:施耐德电气乳制品行业用户研究,2020

创造“乳”此美好生活

绿色智能制造,将帮助打造一个真正面向未来美好的乳品企业:一个能够实现以消费拉动生产的模式,能够保持稳定高质量的奶源供应,能够打造透明智能的物流,能够实现产品全生命周期可追溯和精益化的生产流程,而且还能做到持续的节能降本的标杆。

长久以来,从顶层规划咨询到行业软件平台,从供应链管理到智慧物流,从能源管理到精益生产,施耐德电气在乳品行业实践中始终为行业客户提供从咨询到落地的一揽子绿色智能制造解决方案。

以常温液态奶为例,其生产工艺流程从原奶检验、标准化、灭菌到灌装等,涉及电、蒸汽、压缩空气等多种能源的使用,其中,电耗强度为(60~110)kW·h/t,综合能耗(30~60)kgce/t。而相比之下,奶粉的能耗更高。在真空浓缩和喷雾干燥工艺中,水分蒸发需要大量耗能——两个工序的能耗占总能耗的70%左右。而近年来随着奶粉湿法生产工艺所占比重的上升,相对于干法工艺,前者相对于后者对水和电的消耗更是成倍数的增加。

对于这类乳品企业,往往存在更大的能效提升空间,譬如能源系统明显的超标运行和过度供能造成的能源浪费;锅炉、制冷、空压系统等能源设备相互独立运行,缺乏基于生产需求的联动运行机制;快速多变的快消品市场使得能耗负荷波动频繁,需要对能源设备进行实时监控和生产过程优化调节;水、压缩空气、电、冷、热等多种用能数据缺乏统一的监控平台,设备运行、维护缺乏精准的数据支持等等。而通过施耐德电气基于EcoStruxure智能系统架构的能源解决方案,不但可以从系统的层面帮助乳品企业优化设计、建设、运维,更快捷地为用户发现节能机会点,大幅提高能源管理效率;而且通过核心的MES数据平台,包括能源管理应用和CIP优化顾问等,直接实现各种能源介质使用的实时监测和调度,最大限度的帮助客户节本降耗。

就在近期的伊利工厂能源集控项目中,伊利通过采用施耐德电气的能源监控SCADA软件PSO 9.0和Historian数据库软件,打通了厂内的制冷、水处理、污水、锅炉、空调、配电、中控和前处理等各个信息孤岛,实现集中监视和控制。项目完成后,系统提供的实时监控功能,使得员工可及时掌握生产动态,可望为工厂减少20%左右的外围系统管控人员,提升人员效率30%。而且,由于实现了联控,优化了能源设备的逻辑控制,更贴近配合生产的需求,使得停机时间大幅减少50%以上。依托系统的数据分析,还能实现设备的故障预警,并在突发故障时实现快速维护。在能源管理系统软件的辅助下,能耗可实现5%-10%的下降。

经过多年的跌宕起伏,如今的乳品行业站在又一个历史的十字路口。对每一位身处其中的人们,是时候思考行业转型和面向未来的创新了。

智臻智选,开启乳品行业的美好未来。欢迎启阅“施耐德电气绿色智能制造白皮书-乳制品行业”!