高效混料系统应用于溶解、均质和乳化粉料,广泛应用于食品、医药、精细化工等行业的,例如溶糖,溶解各种稳定剂或增稠剂(如CMC, 黄原胶等),复合饮品的混合,脱脂乳中溶解蛋糊粉,牛奶中溶解明胶粉,在牛奶中添加其他液态营养成分等。国内外生产设备大多采用巨大的混料罐配合搅拌器生产的,受罐体大小的限制,生产批量小、周期长、品质差,所以很难大批量,不间断生产。所以高效混料系统市场空间广阔。

继单级多齿高剪切均质乳化泵的发展,虽然剪切泵也是通过离心力输送,但毕竟以剪切乳化为主要功能,丧失了部分输送功能,特别是带颗粒或粘稠度比较大的产品,输送比较困难。

混料系统设计特点

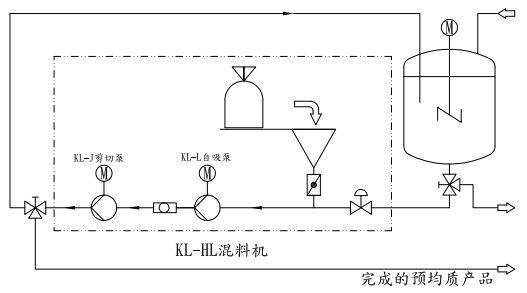

卫生级高效率混料系统把液环式自吸泵和高效卫生剪切泵组合在一起,把粉体添加到漏斗中,方便人工投料,在配料量不是太大的工况下,提高投料效率。利用自吸泵的自吸功能,把多相物料吸入泵中并输送到剪切泵中,实现充分混合、剪切、乳化,能有效防止产品结块或产品加工不完全,与传统的分布加工相比较,可以在短时间内粉碎大块成团物料,并且可以保证各批次产品具有相同的均质效果,确保生产出连续的高品质标准的产品。图 1 为高效混料系统工艺流程图。

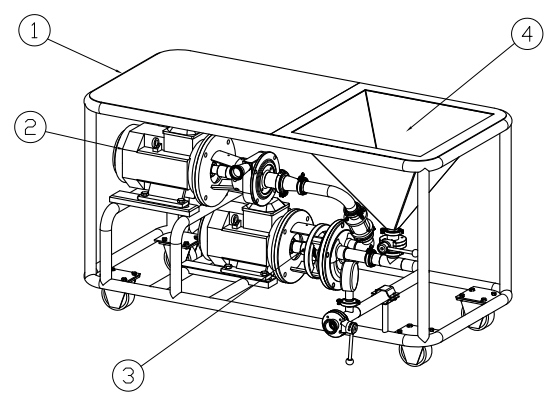

图1 高效混料系统工艺流程图

模块化、集成化的设计方案,方便直接接入生产系统,操作平台减少了投料的工作难道,方便人工投料,装上 PLC 控制单元,通过传送带,可实现工业 4.0 自动化生产模式。

混料系统目前现状

目前市场上剪切乳化设备各式各样、良莠不齐给工程设计人员设计选型带来诸多不便。总结市场上常用的设备主要分为以下几种 :

(1)胶体磨(工作原理摘自百度百科)

工作原理 :胶体磨是由电动机通过皮带传动带动转齿(或称为转子)与相配的定齿(或称为定子)作相对的高速旋转,其中一个高速旋转,另一个静止,被加工物料通过本身的重量或外部压力(可由泵产生)加压产生向下的螺旋冲击力,透过定、转齿之间的间隙(间隙可调)时受到强大的剪切力、摩擦力、高频振动、高速旋涡等物理作用,使物料被有效地乳化、分散、均质和粉碎,达到物料超细粉碎及乳化的效果。

图2 混料系统结构图

主要部件①操作平台;②剪切泵;③自吸泵;④加料斗;

缺点 :胶体磨传动方式皮带传送,皮带和轴承在传动装置中,属于易损件,经常会应为皮带或轴承的损坏,影响生产的连续性,增加维护成本,给客户的生产维护带来不便 ;胶体磨加料方式也是通过料斗加料,但是通过重力输送至剪切头,投料量过大或者物料颗粒较大,料液会堵塞在加料口,也会大大降低生产效率,影响生产品质。卫生行业的设备生产完批要考虑清洗效果,避免残液或清洗不彻底,胶体磨不能完全满足 CIP要求。

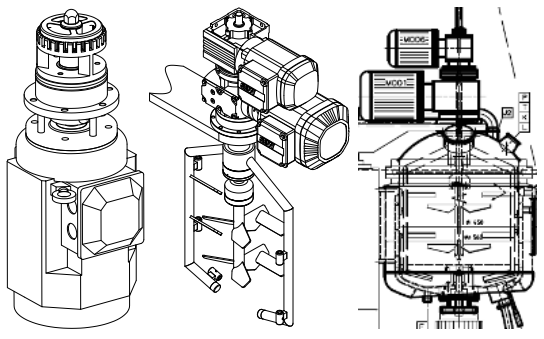

(2)罐底剪切配合搅拌器

罐底剪切工作原理也是通过定转子的相对高速运动产生的离心力将物料甩出的方式,对物料进行剪切、均质、乳化的,物料存储于罐中,如果光靠罐底剪切的作用对物料乳化,很难达到理想的效果。物料只是在剪切头区域流动,要想充分混合、剪切还必须配合搅拌器,使罐内的物料不断的输送至剪切头,既是如此也要对物料反复搅拌才能完全均质。

缺点 :罐底剪切没有输送能力,不能充分对物料剪切,要借助搅拌器的功能共同完成剪切均质。生产时间久,工艺复杂,成本相对较高。而且无论是混料还是均质乳化,物料都是比较粘稠,容易黏在罐壁、搅拌器上,不易清洗既是 CIP 也无法做到理想的清洗效果,这种生产工艺对于行业来说也是比较棘手的问题,工艺设计中 :洗球的选用数量、选用形式都考验着设计者的水平 ;想要清洗彻底既要保证用水量又必须有足够的清洗时间。罐体的容积限制着生产量的大小,如果想要提高产量,唯一的途径是增大罐的容积、增加罐的数量,这大大增加了生产成本,制约了工厂的发展。

(3)高压均质机(工作原理摘自百度百科)

高压均质机主要由高压均质腔和增压机构构成。高压均质腔的内部具有特别设计的几何形状,在增压机构的作用下,高压溶液快速的通过均质腔,物料会同时受到高速剪切、高频震荡、空穴现象和对流撞击等机械力作用和相应的热效应,由此引发的机械力及化学效应可诱导物料大分子的物理、化学及结构性质发生变化,最终达到均质的效果。

因此,高压均质腔是设备的核心部件,其内部的特有的几何结构是决定均质效果的主要因素。而增压机构为流体物料高速通过均质腔提供了所需的压力,压力的高低和稳定性也会在一定程度上影响产品的质量。

图3 罐底剪切、搅拌器、工艺图

高压均质机是通过高压气穴实现均质,所以适用于软性颗粒,例如乳品类产品,纯奶、酸奶。对于纤维性产品是无能为力的,例如果蔬类产品。

针对传统的生产工艺局限性,高效混料系统可以弥补卫生行业混料设备的空白。

(1) 缩短产品在设备中停留时间,实现多相、难混合的料液充分混合,节约大量的加工时间,减少设备生产线,节约企业设备成本,提高企业利润空间。

(2) 结合卫生型自吸泵与剪切泵原理,利用液环式自吸泵入真空压力可达 0.08Mpa 的原理,把不易流动的粉料吸入并输送至剪切乳化泵,再通过转子 38m/s 的线速度,以 0.5mm的剪切容差的剪切泵,把产品快速高效的混合、均质、乳化,生产更高品质、更高标准的产品 ;

(3) 相比于传统工艺管壁不易清洗,卫生型自吸泵和剪切泵更易清洗,而且完全可接入 CIP 和 SIP 系统,满足清洗要求,不存在细菌滋生的风险。

结论

随着经济的发展和不断增加的人口数量,中国消费市场也在不断的扩大,工厂也在不断的扩大产量,工艺需求紧随着市场变化而不断的发生变化。对于设备制造商而言也是不断在接受新的挑战。高效混料系统的开发是针对当前高品质、大产量的市场需求,是配料、剪切、均质、乳化粉液系统的解决方案。对于系统的研发过程前期的高效剪切乳化泵的成功研发和应用是密不可分的,结合了现有技术液环式自吸泵技术,二者缺一不可。