本文介绍单级多齿卫生级剪切乳化泵的概念、发展、设计思路及在实际中应用。

随着食品安全问题越来越受到老百姓的认知和关注,国家相关法律、法规不断健全,推动着中国食品工业的不断发展。对于卫生级生产设备改进和升级也在不断的推进。卫生型工业中,卫生级剪切乳化设备被广泛用在乳品、饮料、调味品及精细化工行业。由于行业中设备种类较多、结构多种多样比如胶体磨、罐底剪切、搅拌器、剪切泵,工艺设计选型中很难区分其特点和适用性。单级多齿卫生级剪切乳化泵作为要求越来越严格的工艺要求,有其独特的功能优势。

卫生标准对食品设备的要求

欧洲EHEDG标准和美国3A标准对食品、饮料、乳品设备要求更为严格,3A和EH标准从选材、设计到加工处理都有严格的要求,主要目的为避免食品受到微生物所污染,微生物来源可能来自于原料,但也有可能来自于加工与包装过程。如果设备卫生设计不良,将难以清洁。微生物或原料可能残留在裂缝或死角位置,使微生物易于藏匿残存与繁殖,进一步后续生产出现交叉污染。

虽然以机械工程的角度而言,设备设计的基本目标仍未使其具备工程功能,但若设计与食品卫生安全上相抵触时,在寻找解决方案的同时,应将食品安全放在第一位。因此应在食品卫生机械设计之初,将卫生概念融入其中,长期下来可以确保食品安全、延长设备使用寿命、减少维护次数以及降低操作成本等等。

单级多齿卫生级剪切泵的特点及设计

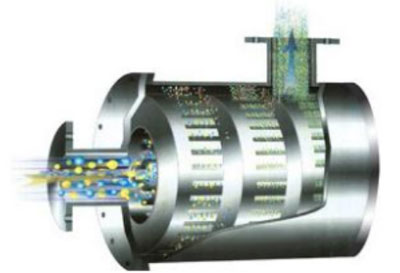

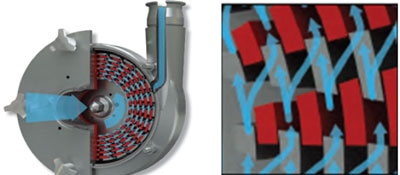

剪切泵是现代国际上普遍采用的一种无菌制造乳、膏状均质产品的在线式生产设备,被广泛用在食品、医药、精细化工等行业。高剪切均质乳化泵主要是由于定转子之间间距0.2mm~0.5mm相对的高速运动产生的强大的离心立场,在转子中心形成很强的负压区,料液被吸入定转子中心,在离心力的作用下,物料由中心向四周扩散,在四周扩散的过程中,先是在定子齿圈内侧窄小间隙内受到剪切,然后进入内圈转齿与定齿的窄小间隙内,在机械力和流体力学效应的作用下,产生很大的剪切、摩擦、撞击以及物料之间的相互碰撞和摩擦作用而使分散相颗粒液滴破碎。随着转齿的限速度由内圈向外圈逐渐增高,粉碎环境不断改善,物料在向外圈运动过程中受到越来越强烈的剪切、摩擦、冲击和碰撞作用而被粉碎得越来越细从而达到均质乳化的目的。而高压均质机主要是靠高压流体产生的强烈、充分的空穴效应和湍流作用使流体分散相中的颗粒破碎达到均质的目的。由于极强的空穴作用,高压均质机对处理软性、半软性的颗粒状物料比较合适;研究发现对于纤维性的产品粉碎最有效的立场是剪切力和研磨力,常温下冲击力对纤维是无能为力的,而单级多齿高剪切在线式剪切泵能对物料产生强烈的剪切与研磨作用,因此单级多齿高剪切比较适合处理含纤维较多或者容易出现稀奶油、较硬的颗粒物料。

目前市场上剪切泵有单级、二级、三级及以上,一般混料用单级的剪切泵,要求稍严格的用二级的把大颗粒均质为小颗粒,精细乳化一般选用三级的或更多,级数越多精细乳化的效果越好,但是作为卫生行业来讲,级数越多死角越多,不易清洗,给微生物残留、滋生提供了空间,经年累月的食品生产,给卫生安全造成很大的隐患。

图1 多级均质乳化泵工作原理图

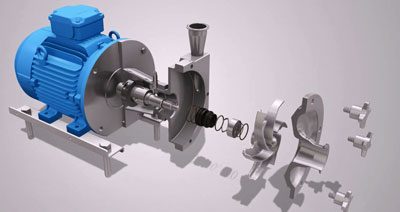

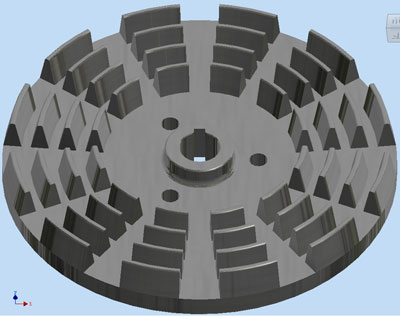

单级多齿剪切乳化泵鉴于多级剪切泵设计有死角,不易清洗,CIP和SIP达不到理想的效果等缺点,并借鉴单级离心泵的设计原理及其结构,同样是把物料通过叶轮和流道输送至下一工位,同时剪切齿又可以保证剪切乳化的功能;泵压流道借鉴离心泵的流道设计原理,按照流体力学优化设计的泵压通道确保物料顺畅输送,最大限度的减少次级涡轮,避免物料的温升效应。

图2 离心泵结构图

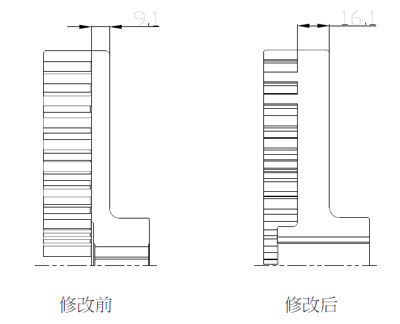

设计成单级多齿剪切泵,把原多级转子串联设计改为单级多排剪切齿排列,这样保证同样的剪切效果,并且减少了转子在串联的过程中增加死角位置。设计及验证过程中发现噪音和振动较大,剪切齿外径增大,底板厚度保持不变,强度不够,运行过程中受力变形,金属之间摩擦导致运行不正常。转子底板厚度由原9.1mm增加至16.1mm,这样大大增加了工程强度,在输送剪切过程中避免发生受力变形的情况。如图3壁厚变化。

图3 转子(转齿)

剪切泵过流面遵照欧洲EHEDG标准和美国3A标准设计,(1)单级设计避免死角位置;(2)所有过流面光洁度Ra≤0.8μm;流道内原则上不设计内凹拐角,如不可避免,内凹拐角R值均在1.6mm以上。(3)根据客户的不同的工艺需求,比如停产时,要求自排尽残液,可设计自排尽接口,这样更能满足食品卫生安全要求。

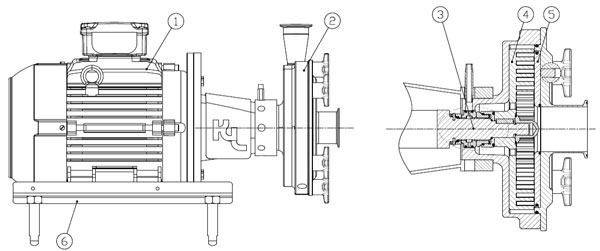

单级多齿卫生级剪切泵主要结构:

图4 剪切乳化泵结构图

①电动机;②泵壳;③机械密封;④转子;⑤定子;⑥支撑脚

1.单级多齿高效剪切泵的优点

(1)卫生级生产设备设计原则首先满足卫生设计标准,易清洗、无残留,单级剪切泵结构简单、紧凑,易于CIP/SIP,方便排除残液。

(2)采用多齿设计,定转子之间相对的高速运动产生的高剪切作用,同时伴随着较强的空穴作用对物料颗粒进行分散、细化、均质,可实现极强的剪切和研磨效果,从而达到剪切乳化的目的。

(3)可实现大批量、无限制的在线式生产模式,缩短生产工艺、提高生产效率。

(4)高强度的剪切、撞击、摩擦力要求泵壳强大的壁厚,所以最少6mm壁厚的模块化坚固设计优化泵的性能,使其耐压、耐震、抗冲击、减小噪音、防腐蚀。

图5 单级多齿高效剪切泵

2.单级多齿高剪切剪切泵的优点

一般剪切乳化泵对于长纤维类产品均质乳化是比较困难,很难生产出品质稳定、充分均质、乳化的产品。而单级多齿高剪切剪切泵,通过特定的斜齿设计,解决常规设备无法解决的问题。

图6 单级多齿高剪切剪切泵

3.单级多齿带输送剪切泵的优点

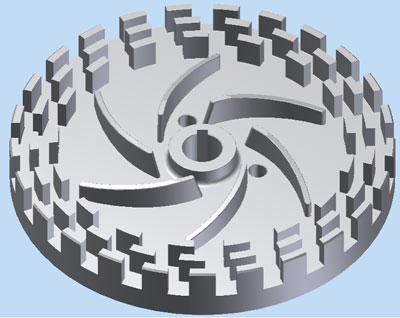

相对于多相混料而言,剪切力要求不是太高,但是要求自带输送能力,如图的设计采用离心泵叶轮设计通过离心力把物料输送至外围的剪切齿,高速剪切后再把物料输送。单级多齿带输送剪切泵比较适合溶糖工艺,混合不易融水的淀粉等。

图7 单级多齿带输送剪切泵

剪切乳化在工艺设计选型时时需注意以下几点:首先根据客户的现场实际生产工艺确定设计方案;确保产品的最终均质乳化效果,是软性体颗粒、纤维类产品,还是多相物料混料输送;泵体竟可能的简单,易于排空残液,方便CIP和SIP。

剪切乳化泵的现状

目前国内加工工艺不断的提高,设计也日渐成熟,所以国内的单级多齿高剪切乳化泵日渐能满足国内市场的需求,但剪切乳化设备多种多样、良莠不齐,给工艺设计选型人员造成诸多不便,国内的行业要求偏低,特别是食品安全问题,不能引起行业内重视,一些公司选用成本低廉不符合卫生要求的生产设备。诸多因素阻碍了国内剪切乳化设备的发展。

结论:

综合单级多齿剪切乳化泵的优点和现状,卫生设备的设计宗旨首先保证食品卫生安全可靠,其次不断优化泵的性能。保证高洁净、自排尽、零死角、高品质、高效率。对于制造商而言更好的理解其生产工艺,根据不同的生产工艺需求,不同的物料特性,设计不同方案,以实现更好的质量和更大的收益。